Herbert Tiemann e.K.: Der Spezialist für Kunststoffspritzguss

Testen Sie jetzt unsere neuen Kunststoffspritzguss-Lösungen.

Unsere Firma Herbert Tiemann e.K. bietet hochwertige Kunststoffspritzguss-Lösungen für den professionellen Bedarf. Wir gestalten und produzieren für Sie individuelle Prototypen, Serienprodukte und mehr.

Mit unseren Kunststoffspritzguss-Lösungen erhalten Sie höchste Qualität zu einem fairen Preis. Wir setzen auf modernste Technologien, individuelle Beratung und gewährleisten damit eine lange Lebensdauer Ihrer Produkte.

Testen Sie jetzt unsere Lösungen und überzeugen Sie sich selbst!

Unsere Spritzgussleistungen auf einen Blick:

- Kunststoffteile bis 300 g

- Schließkraft bis 200 Tonnen

- Materialien: Aluminium, Stahl, Hochleistungsthermoplaste, Technische-Thermoplaste, Standard-Thermoplaste und Elastomere

- Leistungen: Bauteil Engineering, Moldflow-Simulation, Werkzeugkonstruktion, Formenbau, Teilefertigung

- Durchlaufzeit: 5–9 Wochen & Musterteile binnen weniger Tage

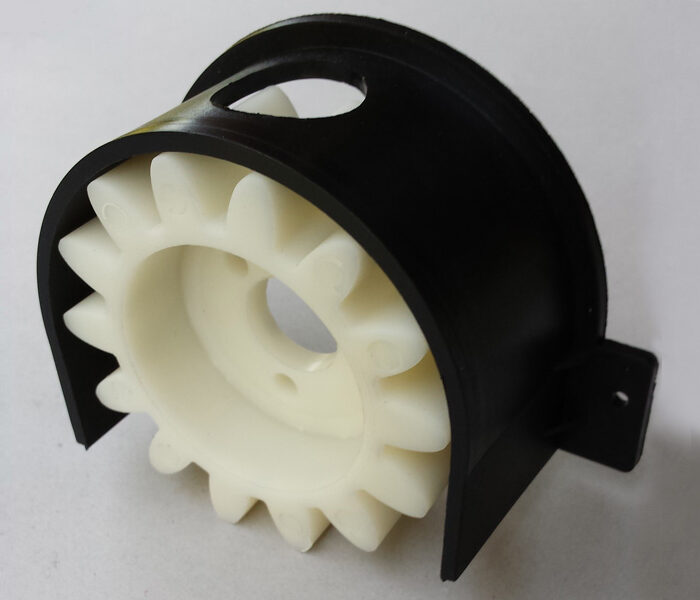

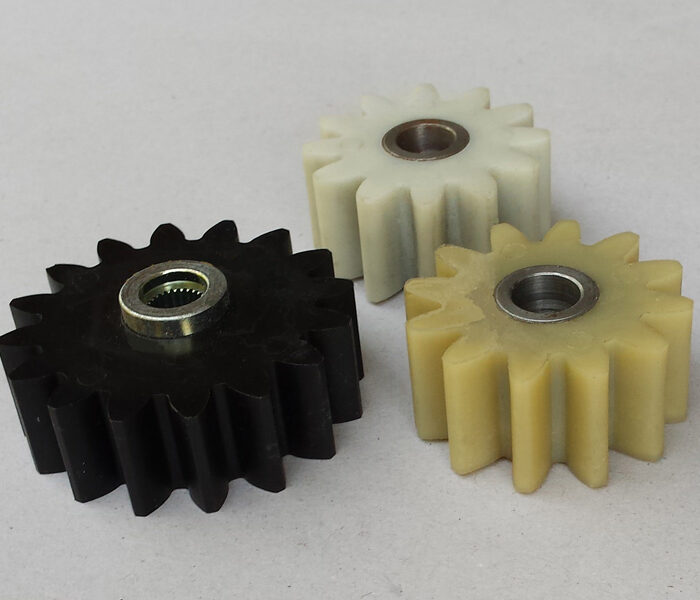

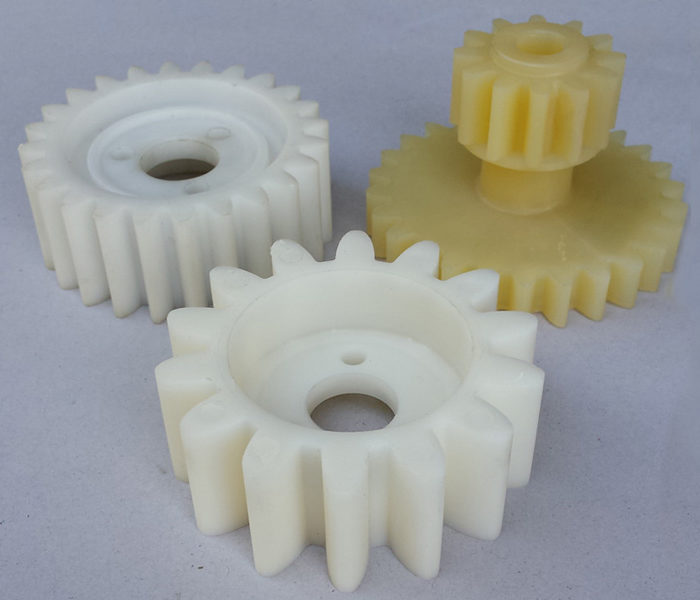

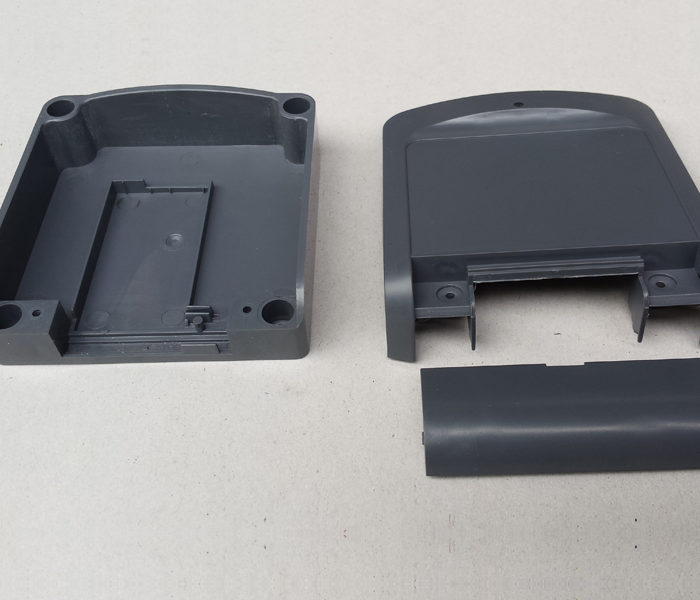

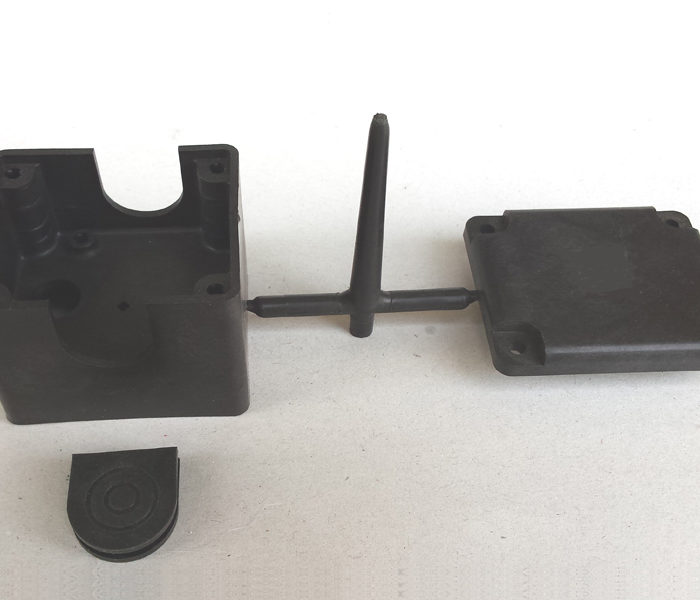

Einige Kunststoffteile im Spritzguss aus unserer Produktion

Kunststoffteile werden üblicherweise im sogenannten Spritzgussverfahren hergestellt.

Im Umformverfahren werden in der Spritzgussverarbeitung (Spritzguss) hauptsächlich Produkte aus Kunststoff hergestellt. Um Teile im Spritzguss herzustellen, bedarf es einer Spritzgussmaschine, in der der jeweilige Werkstoff verflüssigt werden muss.

Individuelle Herstellung beim Spritzgiessen

Kunststoffteile stellen wir im Spritzgussverfahren (Spritzguss) individuell nach Kundenwunsch her. Beim Spritzgießen wird der verflüssigte Werkstoff in das Spritzgusswerkzeug unter Druck eingespritzt. Im Spritzgusswerkzeug wird dann der Werkstoff abgekühlt und in einer Vernetzungsreaktion wieder in einen festen Zustand versetzt.

Der Hohlraum, die Kavität, bestimmt dabei die Form der Spritzguss-Teile und die Oberflächenstruktur des fertigen Kunststoffspritzguss-Teils, das dann schon die fertige Form des Spritzguss-Endprodukts für unseren Kunden hat.

Nachdem die Abkühlung (zeitgesteuert) stattgefunden hat, öffnet sich das Spritzgusswerkzeug, welches in der Spritzgussmaschine eingebaut ist.

Das fertige Spritzguss-Kunststoffprodukt kann per Hand oder mit einem separat befestigten Entnahmegerät aus der Spritzgussform entnommen werden.

Produkte im Spritzguss von Klein bis Groß

Im Spritzguss sind heute Kunststoffteile im Gewichtsbereich von wenigen Zehntelgramm bis hin zu Größenordnungen von 150kg herstellbar. Mit diesem Verfahren lassen sich Spritzguss-Kunststoffteile in großer Stückzahl kostengünstig herstellen. Die Kosten für ein Spritzgusswerkzeug machen einen großen Teil der notwendigen Investition aus. Dadurch ist selbst bei einfachen Spritzgusswerkzeugen die Schwelle der Wirtschaftlichkeit erst bei einigen tausend Spritzguss Produkten erreicht. Anderseits können die Spritzgusswerkzeuge Spritzguss-Kunststoffprodukte von einem Stück bis zu Millionen Teilen produzieren. Das Spritzgießen, insbesondere erweiterte spezielle Verfahren, erlaubt eine nahezu freie Wahl der Spritzguss-Teile ,wie z B. glatte Oberflächen, Narbungen für berührungsfreundliche Bereiche, Muster-Gravuren und Farbeffekte. Zusammen mit der Wirtschaftlichkeit macht dies das Spritzgussteil zum weltweit am meisten verreiteten Verfahren zur Massenherstellung von Spritzgussteilen in allen praktischen Bereichen.

Spritzgusstechnik ermöglicht Flexibilität bei der Herstellung

Spritzgießen hat sich als Fertigungsverfahren in den letzten Jahren etabliert. Das Spritzgussverfahren wird gern als Urformverfahren bezeichnet, das sich insbesondere in der Kunststoffverarbeitung etabliert hat. Die Spritzgießmaschine ist dazu in der Lage, den Werkstoff zu verflüssigen. Ist der Werkstoff flüssig, lässt er sich flexibel und zügig verarbeiten.

Verschiedene Verfahren für den Spritzguss

Für den Spritzguss gibt es sehr unterschiedliche Verfahren, die je nach Fertigungsteil und Ziel angewendet werden. Findet das Spritzgießen bei Kunststoffen Anwendung, wird zwischen Thermoplasten, Duroplasten und den sogenannten Elastomeren unterteilt. Im Spritzgussverfahren lassen sich alle drei Materialarten sicher verarbeiten. Aus wirtschaftlicher Sicht genießt das Thermoplast-Spritzgießen heute die größte Bedeutung und findet somit auch beinahe am häufigsten Anwendung. Es gibt kein Kunststoffverarbeitungsverfahren, das ähnlich oft angewendet wird.

Besonderheiten und Merkmale beim Thermoplast Spritzgiessen

Die Spritzgusstechnik beim Thermoplast Spritzgießen basiert auf wesentlichen Merkmalen der speziellen Maschinen. Grundlegend kommt bei Thermoplasten eine Schneckenkolbenspritzgießmaschine zum Einsatz. Sie setzt sich aus zwei grundlegenden Einheiten zusammen:

- die Spritzeinheit, auch bekannt als Plastifiziereinheit

- die Schließeinheit

Die Schließeinheit ist dazu in der Lage, das Formwerkzeug zu schließen. Es hält das Formwerkzeug anschließend zusammen und öffnet dieses wieder. Die wichtigsten Teile der Spritzeinheit sind der waagerechte Zylinder, der als Plastifizierzylinder bekannt ist und die Schnecke. Grundlegend ist die Schnecke nicht nur dazu in der Lage zu rotieren, sondern kann auch axiale Bewegungen im Zylinder durchführen. Der Einfülltrichter ist an einem der Enden von diesem Zylinder zu finden. In diesen wird das Rohmaterial gegeben. Die verschließbare Düse ist am anderen Ende positioniert. Die Düse verbindet die Spritzeinheit mit der Schließeinheit.

Ablauf beim Thermoplast Spritzgiessen

Das Thermoplast Spritzgießen setzt sich aus einzelnen Arbeitsschritten zusammen. Hierbei handelt es sich um:

- Plastifizieren und dosieren

- Einspritzen

- Nachdrücken und Abkühlen

- Entformen

In der Regel hat der thermoplastische Kunststoff die Struktur eines Granulats. Dieses kann in die Gänge, die Teil der rotierenden Schnecke sind, einrieseln. Anschließend wird das Granulat prinzipiell bis zur Spitze der Schnecke befördert. Dieses Granulat kann durch die Wärme des Zylinders sowie die sogenannte Friktionswärme zunächst erwärmen und schmilzt bei der richtigen Temperatur. Das geschmolzene Thermoplast sammelt sich schließlich direkt vor der Schneckenspitze. Zu jenem Zeitpunkt, an dem das geschmolzene Granulat an die Schneckenspitze gelangt, ist die hier vorhandene Düse noch geschlossen. Die axiale Beweglichkeit der Schnecke sorgt dafür, dass sie sich aus der Granulatmasse ähnlich wie ein Korkenzieher herauszieht. Weiterhin befindet sich in den Maschinen entweder ein Hydraulikzylinder oder eine elektrische Bremse. Sie sorgen dafür, dass im Rahmen der Schmelze ein sogenannter Staudruck entsteht. In Kombination mit der Schneckenrotation verdichtet sich der Staudruck. Er sorgt weiterhin für eine Homogenisierung des Materials. Nach dem Plastifizieren beginnt das Einspritzen des Materials. Hierfür wird die Spritzeinheit beim Spritzguss direkt an die Schließeinheit gefahren. Anschließend erfolgt das Andrücken der Düse, bevor die Schnecke schließlich auf der Rückseite unter Druck gesetzt wird. Beim Spritzguss entsteht ein hoher Druck. Um die Schmelze in die geöffnete Düse und schließlich auch in den Anguss zu drücken, entsteht ein Druck von 500 bis 2000 bar.

Optimales Fließverhalten der Schmelze wird angestrebt

Es wird prinzipiell ein optimales Fließverhalten der Schmelze angestrebt. Im Fokus steht dabei ein sogenanntes laminares Fließverhalten. An jenem Punkt, an dem die Schmelze die gekühlte Werkzeugwand berührt, kann sie sofort abkühlen. Anschließend bleibt sie hier erstarrt kleben. Der Schmelzkanal verjüngt sich und die Schmelze rückt nach. Dabei nimmt sie während des Nachrückens an Geschwindigkeit zu. Ein wichtiger Punkt ist beim Spritzgießen, dass das Werkzeug prinzipiell kälter ist als die eigentliche Kunststoffmasse. So hat bei der Spritzgusstechnik das Werkzeug eine Temperatur von 20 bis 120 Grad Celsius. Die Kunststoffmasse bewegt sich in einem Temperaturbereich von 200 bis 300 Grad Celsius. Die großen Temperaturunterschiede sind beim Spritzgießen gewünscht. Sobald die Schmelze im Zuge des Abkühlens den Gefrierpunkt erreicht, erstarrt sie. Der abschließende Arbeitsschritt beim Spritzgießen erfolgt mit dem Entformen. Hier wird zunächst die Auswerferseite von der Schließeinheit geöffnet. Durch Stifte wird das Werkstück ausgeworfen. Oft fällt das Werkstück dann als Schüttgut herunter oder kann schließlich durch den Einsatz von Handlinggeräten direkt aus dem Werkzeug herausgenommen werden. Es erfolgt anschließend eine geordnete Ablage.